En gares et stations, tout est pensé pour assurer le confort et la sécurité des voyageurs… y compris l’évacuation des eaux ! On y retrouve les eaux usées issues de notre consommation (toilettes, lavabos, etc...) et les eaux d'exhaure issues des infiltrations d'eau de pluie ou de nappes phréatiques. Pour éviter les débordements dans les espaces, des équipements essentiels entrent en action : les éjecteurs et les pompes d’épuisement.

On parle aussi de pompes de relevage, un terme général désignant les équipements qui permettent de "relever" les eaux vers un niveau plus haut. Notamment lorsqu’un écoulement gravitaire est impossible, c’est-à-dire lorsque l’eau ne peut pas s’évacuer naturellement sous l’effet de la pente, il faut l’aider mécaniquement à remonter.

Même mission, fonctionnement différent

Comme notre réseau est situé sous le niveau des égouts, les éjecteurs et pompes d’épuisement permettent de remonter les eaux usées et les eaux d'exhaure vers ces derniers.

Ces deux types d’équipements jouent un rôle commun mais leur fonctionnement diffère :

- L’éjecteur, maintenu par nos équipes en Bâtiment et Génie Civil, fonctionne sans moteur grâce à de l’air comprimé. Il utilise l’énergie de cet air pour aspirer et rejeter les eaux usées. Il existe deux fabricants d’éjecteurs actuellement utilisés à la RATP : les Soterkenos (système de commande pneumatique) et les Defraigne (système de commande mécanique). La différence entre les deux fabricants est principalement technologique. On compte plus de 1000 éjecteurs sur notre réseau.

Son fonctionnement est le suivant : le remplissage de la cuve se fait par l’arrivée des eaux usées. Le flotteur monte au fur et à mesure et, lorsqu’il atteint sa position haute, le contrepoids actionne un distributeur d’air comprimé. Sous pression, le clapet d’arrivée des eaux se ferme et le clapet de refoulement s’ouvre. L’eau est chassée vers la canalisation de refoulement. Lorsque la cuve est vide, le flotteur redescend en coupant l’arrivée d’air et en ouvrant l’échappement de l’air usé. Pour fonctionner, les éjecteurs ont donc besoin d’autres équipements comme les compresseurs pour fournir l’air comprimé qui, eux, sont maintenus par nos équipes en Électricité et ElectroMécanique.

- La pompe d’épuisement est quant à elle, un dispositif entièrement électrique. Elle aspire les eaux

infiltrées via un moteur, sans flotteur ni air comprimé, et les refoule directement vers le réseau d’égout. On compte environ 270 pompes d’épuisement sur notre réseau.

Une maintenance essentielle

Pour assurer leur bon fonctionnement, ces équipements font l’objet de maintenance courante, qu’elles soient préventives, pour anticiper les pannes, ou curatives en cas de dysfonctionnement. Chaque éjecteur fait l’objet d’une visite annuelle de maintenance préventive.

Ces équipements assurent un relevage indispensable des eaux usées et des eaux infiltrées. Sans eux, les gares et stations pourraient rapidement être inondées, exposant notre réseau à d’importants dégâts matériels : équipements électriques hors service, détérioration des infrastructures, voire impact sur le matériel roulant.

En assurant leur bon fonctionnement, nos mainteneurs protègent non seulement les installations techniques, mais aussi les conditions de transport et de sécurité des voyageurs.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez contribuer au maintien de nos équipements ? Envoyez dès à présent votre candidature à l’adresse [email protected] pour devenir :

Dans notre atelier serrurerie, nos agents sont spécialisés en chaudronnerie, un métier qui consiste à façonner des pièces métalliques en pliant et soudant des tôles. Si les interventions sur les portes, les clés et les assis-debout font partie de leurs réalisations courantes, leur véritable valeur ajoutée réside dans leur expertise polyvalente et leur aptitude à répondre à des demandes sur-mesure.

Un large champ d’intervention

Notre atelier intervient sur des projets tels que :

- La réparation d’assis-debout endommagés, en les habillant de tôle inox,

- La fabrication d’un caisson de protection autour d’une œuvre à la station Créteil - l’Échat

- La reproduction de divers types de clés (hors clés sécurisées) : clés de bureau, de réseaux, pass généraux et même clés d’armoires !

Assis-debout à la station Cité

Caisson de protection

Exemple de clés

Un travail de précision : du croquis à la fabrication

Lorsqu’un client formule une demande, les mainteneurs de notre atelier organisent un rendez-vous avec lui afin de mieux comprendre le besoin, de prendre des mesures et de réaliser des croquis.

Après validation du cadrage client, le travail en atelier peut commencer. L’équipe travaille avec des tubes profilés ainsi que différents types de tôles (acier, inox, aluminium, perforée…).

Tôles perforées, en acier, en inox et en aluminium

Tubes profilés

Le processus de fabrication comprend plusieurs étapes :

- Découpe : le tube profilé est découpé à l’aide d’une scie-fraise, tandis que la tôle est travaillée avec une cisaille hydraulique ;

- Pliage : le matériau est plié grâce à une presse-plieuse hydraulique, qui ajuste la force nécessaire en fonction du type de tôle et de la longueur à plier ;

- Assemblage par soudure : les pièces sont soudées selon 3 procédés différents :

- Soudure semi-automatique : Un fil métallique est déroulé automatiquement et fondu grâce à une source de chaleur pour assembler les pièces entre elles,

- Soudure TIG (Tungsten Inert Gas) : Une électrode en tungstène (qui ne fond pas) permet de créer un arc électrique qui chauffe le métal à assembler ;

- Soudure à l’arc : Un courant électrique crée un arc entre une électrode et les pièces à souder, faisant fondre le métal et permettant l’assemblage.

Un savoir-faire au service de projets uniques

De par son expertise et sa polyvalence, notre atelier de serrurerie contribue chaque jour à la réalisation de projets uniques, alliant fonctionnalité et sur-mesure.

Par exemple, à la demande des équipes en charge de la gestion, de l’entretien et de la modernisation des infrastructures du réseau RATP, notre équipe a conçu des rampes en caillebotis pour faciliter le passage de leur chien robot, missionné pour prendre des vidéos des canalisations dans les tunnels les plus étroits.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et travailler en collaboration avec notre atelier serrurerie ? Envoyez dès à présent votre candidature à l’adresse [email protected] pour devenir :

La RATP dispose de son propre service de Signalétique qui permet de subvenir aux différents besoins en affichage physique sur le réseau de transport. Nom des gares et stations, panneaux directionnels, accompagnement des chantiers (prolongements de ligne, opérations de maintenance, …) et communication de projets spécifiques ou évènementiels, notre atelier de Signalétique fabrique et pose des centaines de supports chaque année.

En ce début d’année, il s’est également illustré lors d’un projet atypique pour des hôpitaux de la région parisienne : l’atelier Signalétique a conçu des visuels colorés et ludiques qui ont ensuite été imprimés sur des supports adaptés pour pouvoir y noter le nom des enfants et le numéro des chambres, offrant ainsi aux jeunes patients un environnement plus chaleureux.

Ce beau projet a été réalisé gracieusement pour l’association La Lampe Magique qui récupère et redistribue des jeux, jouets, bandes dessinées et matériels audiovisuels pour occuper les enfants hospitalisés. Notre contribution a fait l’objet d’une convention mise en place avec l’aide de la Fondation Groupe RATP, notre organisme qui s’engage en faveur de l’insertion sociale de publics urbains en situation de fragilité économique ou sociale. Elle initie et soutient des initiatives d’intérêt général qui permettent à ces publics de s’insérer dans la vie professionnelle et dans la vie en Ville.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes engagées ? Devenez :

- Mainteneur Électromécanicien

- Mainteneur Ascensoriste

- Mainteneur en Bâtiment et Génie Civil

- Mainteneur des systèmes de détection incendie

- Chargé d'ingénierie de maintenance Climatisation Chauffage Ventilation

Matériel inadapté, procédures complexes, défauts d’identification… la consignation des énergies peut s’avérer fastidieuse et chronophage 🤔

Une entreprise FRANCAISE s’est donnée pour mission de faciliter la consignation, la rendre pratique, pragmatique et applicable aisément sur le terrain.

📝 𝐏𝐫𝐞𝐬𝐭𝐚𝐭𝐢𝐨𝐧𝐬 : La société définit avec l’organisation son standard LOTO sous forme de BD (procédure générale de consignation), à partir d’enquêtes terrain pour coller au mieux à ses contraintes. Grâce à une équipe méthodes dédiée, CAPIOTEC gère aussi la rédaction de mode opératoire de consignation et de mise en sécurité pour le personnel amené à réaliser des opérations sur les machines.

🎓 𝐅𝐨𝐫𝐦𝐚𝐭𝐢𝐨𝐧𝐬 (Consignations TOUTES ENERGIES): utilisation d’outils pédagogiques ludiques tels que des serious games ou jeux de simulation pour toutes les formations (consignation toutes énergies, habilitations électriques, ATEX, formations techniques) en les adaptant aux procédures et spécificités de chaque client.

🔐 𝐌𝐚𝐭𝐞́𝐫𝐢𝐞𝐥𝐬 : Cette société FRANCAISE propose des tableaux de stockage ou de coordination des consignations sur mesure et modulables ainsi que du matériel de consignation de sa conception exclusif et innovant, dans la juste quantité (cadenas et accessoires de condamnation, panneaux de gestion des consignations standards ou sur mesure, imprimantes pour le repérage des équipements, équipements de protection EPC/EPI…).

💻 𝐋𝐨𝐠𝐢𝐜𝐢𝐞𝐥 CAPLOCK pour un gain de temps opérationnel et une sécurité renforcée ! Grâce à une application smartphone et web CAPLOCK permet la création et la mise à jour des modes opératoires de mise en sécurité. Il accompagne les chargés de consignation directement sur le terrain et les assiste pour coordonner les travaux sous consignation. Simple, efficace et intuitif!

Avec pas moins de 1706 grilles – sans compter les portes automatiques – la maintenance de ces équipements représente un défi d’envergure pour nos équipes.

Plusieurs types de grille sur le réseau RATP

Nos mainteneurs interviennent sur des grilles à vantaux, à rouleaux ou sur des grilles latérales électriques.

Grille à vantaux Grille à rouleaux

Grilles latérales électriques

Nous comptons également quelques équipements atypiques. Par exemple, la grille du funiculaire de Montmartre qui a la particularité de sortir du sol ou la grille intégrée à la lentille de Saint-Lazare.

La lentille de Saint-Lazare

Un équipement important pour nos voyageurs

Le blocage d’une grille, souvent causé par un défaut mécanique, peut impacter la sécurité de tous et l’accès aux gares et stations pour des milliers de voyageurs en cas de :

- Évacuation nécessaire quand une grille est bloquée en position fermée,

- Intrusions abusives dans nos espaces quand une grille est bloquée en position ouverte,

- Fermeture temporaire d’une station à accès unique quand une grille est bloquée en position fermée.

Une maintenance préventive rigoureuse

Pour assurer leur fonctionnement optimal, les grilles font l’objet d’une maintenance préventive semestrielle et annuelle, réalisée de nuit par des binômes d’agents spécialisés. En une heure, chaque grille est inspectée afin de prévenir toute usure prématurée ou risque de blocage. Ces opérations nocturnes garantissent la sécurité des usagers et la continuité des services dès l’ouverture des stations.

Maintenance patrimoniale : une vision à long terme

Au-delà de l’entretien courant, les grilles d’accès sont renouvelées tous les 20 ans environ, dans le cadre d’une maintenance patrimoniale. Cette décision, prise par les équipes en charge de la gestion, de l’entretien et de la modernisation des infrastructures du réseau RATP, nécessite une concertation avec nos chargés d’ingénierie de maintenance, notamment pour évaluer la faisabilité des remplacements.

Nos agents de maintenance font régulièrement appel à nos chargés d'ingénierie de maintenance lorsqu'ils ont besoin d'une assistance sur une opération qui n’a jamais été faite auparavant (ex : remplacement d’une pièce particulière) ou sur des chantiers spécifiques comme sur le funiculaire de Montmartre.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer au maintien des équipements électromécaniques en gares et stations ? Vous êtes diplômé d'un CAP, BEP ou Bac professionnel Electromécanique (MEI, MSMA, MELEC, Electrotechnique) et titulaire du permis B ? Envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

Bonne nouvelle pour la restauration du patrimoine RATP : les lavatories reviennent ! Situées dans la station Trocadéro, sous le Palais Chaillot, ces toilettes publiques de l'époque Art Nouveau vont rouvrir leurs portes.

Pour retrouver leur splendeur passée (et leur utilité), nos équipes ont été sollicitées pour restaurer ces lavatories.

État des lieux avant travaux

Plusieurs indices permettent de dater les installations présentes dans ces locaux : par exemple, les motifs floraux présents sur les deux vitraux et sur la boiserie ou l'acajou massif qui compose la majorité des portes et bâtis. Ceux-ci révèlent que ces lavatories datent très probablement de la première décennie du 20ème siècle, soit aux alentours de 1910.

Remettre en lumière un petit coin oublié

Pour faire revivre cet espace tout en conservant l'architecture et le design de l'époque Art Nouveau, nos équipes ont notamment travaillé avec un ébéniste d'art, un spécialiste des vitraux et un architecte. Et ce n'est pas tout, ce chantier a également nécessité le remplacement de toutes les vasques et sanitaires, une remise en conformité des réseaux électrique et d'eau, l'installation d'un circuit de ventilation, d'un système de relevage des eaux usées et de détection incendie. La conservation des boiseries et de leur matériau d'origine a également nécessité un traitement spécifique vis-à-vis de la sécurité au feu.

Aucun détail n'a été oublié : vasques, éclairages, robinetterie, porte savon, poubelles, moulures au plafond, tout rappelle l'Art Nouveau.

Le fauteuil du cireur a été recrée, on y retrouve même les repose-pieds qui eux sont d’époques !

Le carrelage, au sol et sur les murs, a été choisi pour mettre en valeur les boiseries restaurées.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer à la préservation de notre patrimoine historique ? Devenez :

Le module de pré encaissement des appareils de vente stocke temporairement les pièces de monnaie pendant la transaction, de manière à les rendre en cas d'annulation par le voyageur. Lorsque la vente est validée, les pièces sont triées et réparties dans différentes réserves.

La maintenance de ces modules est réalisée par notre atelier d’informatique industrielle de Saint-Denis où une borne test d'automate de vente permet d'essayer les équipements et de constater les défauts présents. Cependant, la borne test ne permet pas d’afficher l'origine des défauts et de nombreuses manipulations ainsi que des allers-retours étaient autrefois nécessaires entre l'atelier et la borne pour les réparer.

A quoi sert le banc test ?

Pour éviter ces pénibilités et gagner du temps dans la maintenance des modules de pré encaissement, notre atelier a développé un banc test sur table. Ce dispositif simule le fonctionnement d’un automate de vente et permet de tester les capteurs du module de pré-encaissement et ainsi de détecter l’origine de la panne.

Comment fonctionne ce dispositif ?

Le banc test se branche sur le module de pré encaissement. Il faut ensuite lancer les séquences de test des différents capteurs en insérant la monnaie dans le module.

Le banc test affiche directement les erreurs détectées sur son écran en indiquant le capteur défectueux. Nos mainteneurs savent alors où intervenir.

Quels avantages ?

La mise en place de cet appareil réduit les efforts et les manipulations effectués pour maintenir cet équipement. De plus, cela permet un véritable gain de temps sur ce type d’intervention pour nos mainteneurs.

La RATP recrute pour la maintenance de ses équipements !

Vous êtes passionné par l'innovation et souhaitez contribuer à des projets comme celui-ci ? Si vous êtes diplômé d’un CAP, BEP ou Bac professionnel dans le domaine de la maintenance (électricité, électrotechnique, systèmes automatisés…) et titulaire du permis B, envoyez votre candidature à l’adresse [email protected] ou postulez directement via ce lien

Participez à une expérience de réalité virtuelle inédite pour explorer 3 métiers de maintenance de la RATP lors des forums de recrutement :

- Mainteneur Electromécanicien

- Mainteneur en Informatique Industrielle

- Mainteneur en Bâtiment et Génie Civil

Vous serez accompagnés par la voix de Tom qui vous guidera durant la résolution des signalements représentatifs de ces 3 domaines. Ainsi, vous découvrirez les principales caractéristiques de votre futur métier : technicité, diversité des équipements et itinérance.

Vous souhaitez entrer en immersion dans le quotidien d’un mainteneur et en découvrir les secrets de façon interactive ? Nous vous donnons rendez-vous sur les stands RATP !

Dès maintenant, vous pouvez aussi postuler sur nos annonces :

Le traitement des infiltrations d'eau est un enjeu crucial pour la durabilité des infrastructures en gares, stations et tunnels.

Les infiltrations d'eau sont un phénomène courant dans les infrastructures souterraines. Elles surviennent lorsque de l'eau pénètre à travers les parois, les joints ou les structures maçonnées, souvent en raison de l'usure des matériaux. Ces infiltrations peuvent provoquer des désagréments pour les voyageurs et détériorer les équipements. Afin de les maîtriser, nos équipes de maintenance en Bâtiment et Génie Civil interviennent principalement de nuit, en mettant en place des solutions temporaires et rapides pour limiter leur impact immédiat, en attendant que des travaux plus conséquents et durables soient réalisés par d’autres équipes du Groupe RATP.

Voici un aperçu des méthodes employées par nos mainteneurs de nuit.

Déviation des infiltrations : une solution rapide et efficace

L'une des techniques employées par nos équipes consiste à poser des plaques pour dévier l'eau infiltrée en raison de l’usure des matériaux. Cette méthode, bien que temporaire permet de canaliser l’eau de manière à ce qu’elle ne s’écoule plus directement sur les voyageurs ou les équipements.

À la suite du déploiement de la déviation, l’eau s’écoulera le long d’une paroi. Ce procédé est couramment utilisé dans les tunnels et les couloirs des gares.

Pour installer ces plaques, au moins quatre agents sont mobilisés, travaillant de manière coordonnée pour assurer une mise en place rapide et efficace.

L'injection de résine : une technique délicate mais essentielle

Une autre méthode fréquemment utilisée par nos équipes est l'injection de résine. Cette technique consiste à injecter une résine spéciale qui comble la poche d'eau.

L'injection de résine présente néanmoins certains défis logistiques. Auparavant, nos agents devaient transporter manuellement des bidons de 25 litres de résine, ce qui rendait la tâche particulièrement exigeante. Depuis 2011, l'introduction des Trackos a permis de faciliter ces interventions en transportant tout le matériel nécessaire, allégeant ainsi le travail de nos équipes et améliorant leur efficacité sur le terrain.

Ces machines, capables de se déplacer dans les escaliers et de transporter tout le matériel nécessaire pour les interventions nocturnes, ont révolutionné le quotidien de nos agents. Aujourd’hui, quatre Trackos sont en service, deux dédiés aux équipes d’injection et deux autres pour le transport de matériel lourd pour d’autres types d’interventions.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer à l'entretien des infrastructures souterraines ? Vous êtes diplômé d'un CAP, BEP ou Bac professionnel dans le domaine de la maintenance (électricité, électrotechnique, énergie, systèmes automatisés…) et titulaire du permis B ? Envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

La station de métro Robespierre a récemment bénéficié d’une rénovation importante de son enseigne, marquant un retour à ses racines patrimoniales tout en s’adaptant aux besoins contemporains.

Pour des raisons de conservation de notre patrimoine visuel, l'enseigne a été reproduite à l’identique, préservant ainsi son style iconique et historique. Cependant, derrière cette apparence familière se cache une innovation matérielle importante.

Un travail minutieux de reproduction à l’identique

Nos équipes en Bâtiment et Génie Civil avaient pour mission de rénover l’enseigne tout en respectant les codes visuels d’origine, un défi relevé avec brio ! Chaque détail a été pris en compte, du lettrage à la forme de la structure. Pour ce qui est des composants, elles ont opté pour des matériaux innovants. Le choix de l’inox, remplaçant l’acier précédemment utilisé, permet de bénéficier d’une durabilité accrue, l’inox étant résistant à la rouille et aux aléas du temps. De plus, l'éclairage de l'enseigne s'est vue dotée de LEDs, la rendant éclatante et s’inscrivant dans les engagements RSE du Groupe RATP.

Découpe du lettrage au laser

| |

|

| Scie fraise pour découper les profilés | Plieuse hydraulique pour plier la tôle |

Cisaille hydraulique

Après façonnage par nos agents spécialisés en serrurerie, nos mainteneurs dédiés aux équipements culturels et patrimoniaux remarquables, ont pu redonner à l’enseigne ses couleurs d'origine. Leurs compétences ont permis de reproduire avec précision les nuances originales, tout en utilisant des techniques modernes pour garantir une meilleure durabilité face aux intempéries.

Une installation de nuit et un travail d’équipe

Le remplacement de cet ouvrage a nécessité une planification rigoureuse. L’une de nos équipes en Bâtiment et Génie Civil a réalisé la pose pendant la nuit, afin de minimiser l’impact sur le trafic des voyageurs. Une première nuit a permis de fixer la structure, puis une seconde nuit a été dédiée aux finitions et à l’électrification, assurée par l’une de nos équipes d’électriciens.

Enseigne illuminée

Enfin, la façade de la station a été rafraîchie par nos mainteneurs dédiés aux équipements culturels et patrimoniaux remarquables.

Voici un bel exemple de la manière dont le Groupe RATP conjugue respect du patrimoine et innovations techniques.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer au maintien des infrastructures en gare ? Vous êtes diplômé d'un CAP, BEP ou Bac professionnel dans le domaine de la maintenance (électricité, électrotechnique, énergie, systèmes automatisés…) et titulaire du permis B ? Envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

La méthanisation, processus de conversion des déchets organiques en biogaz, nécessite une gestion rigoureuse pour maximiser son efficacité. Dans ce contexte, la Gestion de la Maintenance Assistée par Ordinateur (GMAO) s’impose comme un outil incontournable pour les propriétaires et exploitants.

Pourquoi la GMAO est-elle essentielle en méthanisation ?

La GMAO vous permet de structurer et de planifier les tâches de maintenance, ce qui est indispensable pour garantir le bon fonctionnement de vos équipements. En automatisant la planification et en tenant compte des horaires de fonctionnement et de la disponibilité des ressources, la GMAO vous aide à prévenir les pannes et à maintenir une production continue.

De plus, elle permet un suivi détaillé de vos coûts de maintenance, incluant la main-d'œuvre et les pièces de rechange, et vous offre une visibilité sur les performances des équipements. Cette capacité à surveiller les indicateurs clés de performance facilite l’identification de vos points d’amélioration, vous assurant ainsi une meilleure rentabilité des installations.

Les avantages de la GMAO dans votre secteur

En méthanisation, la GMAO assure non seulement la conformité aux exigences réglementaires et aux certifications (ex : RED II), qui sont de plus en plus rigoureuses avec des contrôles de plus en plus réguliers, mais aussi une traçabilité complète de vos interventions. Cette transparence est essentielle pour anticiper les besoins de maintenance et réduire les temps d'arrêt imprévus.

En outre, la GMAO favorise une collaboration optimale (360°) entre les équipes et les prestataires externes, garantissant ainsi une communication fluide et une coordination efficace des tâches. Cela se traduit par une exploitation plus sereine et une rentabilité accrue, n’est-ce pas l’essentiel ?

En intégrant une GMAO dans votre stratégie, vous pouvez, non seulement, améliorer la gestion de la maintenance, mais aussi optimiser la performance de vos installations. Pour en savoir plus sur les bénéfices d’une GMAO performante, visitez DOMMS.

Nos mainteneurs en Bâtiment et Génie Civil effectuent les travaux de rénovation dans les gares et stations pour assurer le confort des voyageurs. Afin de garder nos espaces propres, des remises en peinture sont notamment réalisées sur les mains courantes, les portes et les plafonds. Lorsque des interventions de ce type sont terminées, un affichage est mis en place pour alerter de la présence de peinture fraiche.

La bonne idée de nos agents ? Décliner ces affiches en plusieurs langues afin de s’adapter aux voyageurs non francophones !

Pour mettre en œuvre leur idée, nos mainteneurs se sont rapprochés de notre responsable Innovation et de la direction Communication du Groupe. Ensemble, ils ont déterminé le visuel de l’affiche à mettre en place en fonction du message à passer et des chartes à respecter.

Ainsi, l’affiche « Attention ! Peinture Fraîche » est maintenant accompagnée de traductions en 4 langues : Anglais, Allemand, Espagnol et Italien.

Bravo à cette équipe qui œuvre au confort de tous les voyageurs avec cette innovation !

Escaliers fréquentés par les voyageurs

Affiche multilingue

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez apporter votre contribution dans l’entretien de nos équipements de second œuvre dans nos gares, stations et bâtiments ?

Titulaire d'un CAP, BEP ou Bac professionnel dans les domaines de la plomberie, maçonnerie, métallerie, etc… et titulaire du permis B, envoyez votre candidature à l'adresse [email protected] ou postulez directement à l'annonce via ce lien.

Nos logisticiens, en charge d’approvisionner, stocker et distribuer les pièces nécessaires aux opérations de maintenance, exercent une activité physiquement exigeante, qui inclut le port de charges lourdes. Pour améliorer le quotidien et soulager les efforts physiques de nos agents, un exosquelette passif est en cours d’expérimentation.

Qu'est-ce qu'un exosquelette ?

Un exosquelette passif est un dispositif mécanique, donc non motorisé, équipé d’accumulateurs d’énergie. Pour nos logisticiens, ces derniers s’activent lorsque le porteur se baisse. L’énergie est ensuite libérée au moment de la remontée pour accompagner le mouvement et réduire les contraintes au niveau du dos (lombaires, trapèzes). L’équipement choisi est pratique puisqu’il se porte comme un sac à dos, par-dessus la tenue de travail, et que l’assistance peut être activée ou désactivée à tout moment en fonction de l’activité effectuée.

Comment est utilisé l’exosquelette dans nos centres de maintenance ?

L’expérimentation a débuté dans deux de nos centres de maintenance l’année dernière et les résultats sont très positifs. Les volontaires, formés au port de l’exosquelette, l’utilisent plusieurs fois par semaine dans leurs activités, notamment lors de la manipulation de pièces lourdes allant jusqu’à 40kg. Des mesures sont en cours pour évaluer les contraintes physiques liées aux activités de la logistique et de la maintenance afin de connaître le gain apporté par les exosquelettes.

Une expérimentation récompensée à l'innovation day !

Pour la première fois cette année, une remise des « Trophées de l’Innovation » a récompensé les projets les plus prometteurs lors d’un événement dédié à l’innovation au sein de la RATP.

L’exosquelette passif expérimenté par nos logisticiens a remporté un trophée dans sa catégorie « Innover au service du bien-être de nos salariés ».

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez travailler aux côtés de nos logisticiens, en tant qu’électromécanicien ou ascensoriste ? Titulaire d'un CAP/BEP ou BAC pro en Électromécanique et du permis B, envoyez votre candidature à l'adresse [email protected] ou postulez directement à notre annonce ‘’Mainteneur Electromécanicien - F/H’’ ou ‘’Mainteneur Ascensoriste F/H’’.

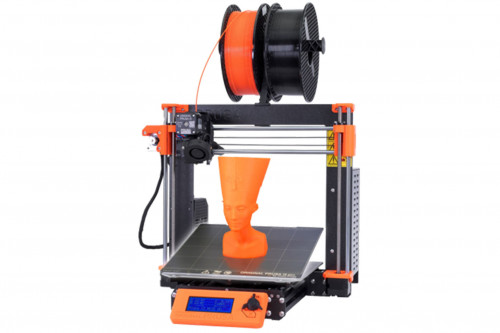

L’impression 3D, une révolution technique et industrielle !

L’impression 3D, ou fabrication additive, représente l'ensemble des processus consistant à fabriquer, par superposition de couches de matière, des pièces numérisées en 3 dimensions. Il existe plusieurs technologies de fabrication additive, comme la fusion de poudre qui consiste à fusionner des particules de poudres avec un laser, ou la photopolymérisation qui consiste à solidifier une résine liquide avec un laser ou une source de lumière.

Dans l’un de nos ateliers, nos mainteneurs utilisent la technologie du FDM (Fused Deposition Modeling), ou dépôt de fil, qui consiste à déposer un filament plastique fondu sur un plateau de fabrication.

La création des pièces commence par leur modélisation en 3D sur ordinateur. Les fichiers numériques des modèles sont ensuite convertis en fichiers dédiés à la fabrication et envoyés à l'imprimante 3D.

Pourquoi l'impression 3D dans notre atelier d’informatique industrielle ?

Notre atelier d’informatique industrielle est chargé de la maintenance d’une large palette d’équipements : appareils de vente, lignes de contrôle, écrans d’information voyageur, vidéoprotection, téléphonie, sonorisation, etc ... Pour ses équipes, l'utilisation de la fabrication additive permet de répondre à des problématiques liées à l'obsolescence et à la rareté des pièces détachées de nos équipements, d'anticiper d'éventuelles futures défaillances, et même, de faciliter des opérations de maintenance.

Retrouvez ci-dessous quelques exemples d'applications concrètes :

Pignon de lecteur d’appareil de contrôle :

Cette pièce, située dans un appareil de contrôle datant de 1973, présente des problèmes d'approvisionnement. Quand cela est nécessaire, son remplacement est garanti grâce la production de pignons par impression 3D.

Cale pour carte mère d’appareil de distribution monétique :

Cette cale a été dessinée et fabriquée pour fiabiliser les ordinateurs des appareils de vente de titres de transport. Elle permet de maintenir la carte mère et d'éviter que son poids ne repose sur les câbles, évitant ainsi leur usure prématurée.

Levier pour téléphone de quai :

Cette pièce a été modélisée en 3D pour pouvoir la produire en atelier et, ainsi, éviter un envoi chez le sous-traitant. Les téléphones de quai sont un moyen de contact supplémentaire pour les conducteurs de métro et RER, ils permettent également d’appliquer les procédures de sécurité nécessaires pour intervenir ou circuler sur les voies.

Supports de pré-encaissement : Ces supports ont été imaginés afin de faciliter les opérations de maintenance en atelier sur les équipements de pré-encaissement.

(Les appareils de pré-encaissement, intégrés dans les automates de vente de titres de transport, stockent temporairement les pièces de monnaie pendant la transaction, de manière à les rendre en cas d'annulation par le voyageur. Si la vente est validée, l’appareil trie les pièces de monnaie et les répartit dans différents recycleurs, des réserves de pièces similaires à des entonnoirs).

La fabrication additive dans le Groupe RATP

La fabrication additive est également utilisée dans d'autres entités de la RATP. Il y a ainsi une douzaine d’imprimantes réparties dans le Groupe.

Depuis 2023, plus de 160 personnes ont rejoint la communauté de fabrication additive du groupe RATP, favorisant l'innovation et la collaboration entre utilisateurs, ce qui annonce un avenir prometteur pour l’impression 3D.

La RATP recrute pour la maintenance de ses équipements !

Vous aimez l'univers de l'impression 3D et le métier Informatique Industrielle vous intéresse ! Titulaire d'un CAP/BEP ou BAC pro en Électronique, Électrotechnique, Informatique Industrielle et/ou Électricité, ainsi que du permis B, envoyez votre candidature à l'adresse [email protected] ou postulez directement à l'annonce via ce lien.

En tant que transporteur, la RATP doit assurer la sûreté des voyageurs, des agents, du matériel et des infrastructures. La sécurité ferroviaire fait partie intégrante de la mission de service public du Groupe, y compris la Direction de la maintenance des Équipements et Systèmes des Espaces dont certaines activités y sont directement liées. C’est le cas notamment de nos 85 mainteneurs chargés d’assurer le bon fonctionnement des équipements de téléaffichage voyageurs, de sonorisation, de téléphonie et de vidéo protection.

La Maintenance des Équipements et Systèmes des Espaces et la sécurité ferroviaire

Parmi les plus de 13000 caméras présentes sur le réseau RATP, 1825 sont situées sur les quais. Avec les écrans moniteurs sur les quais, elles permettent aux conducteurs de métro et RER d’avoir une visibilité optimale des quais et de vérifier que les montées et descentes des voyageurs se passent en toute sécurité lors des arrêts à quai.

Nos mainteneurs interviennent quotidiennement pour conserver ces équipements (caméras, écrans, boitiers de raccordement, câbles, …) en bon état de fonctionnement.

Pour limiter les pannes, 80% de la maintenance de ces équipements est préventive. Il s'agit de régler, nettoyer et contrôler les caméras et moniteurs afin d'avoir une image la plus nette possible et fidèle à la vue de référence (par exemple : tous les 3 mois sur le RER).

Les 20% restants sont de la maintenance corrective pendant laquelle nos mainteneurs interviennent à la suite d’un dysfonctionnement signalé par les conducteurs ou par les agents en gare.

Enfin, de nombreuses opérations nécessitent un travail en dehors du service voyageur pour assurer la sécurité des agents de maintenance et des voyageurs car ces équipements sont souvent placés proches des voies. C’est le cas, par exemple, lors de l'échange d'une caméra ou d'un câble d'alimentation.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez contribuer à la sécurité ferroviaire et devenir mainteneur en informatique industrielle ?

Titulaire d'un CAP/BEP ou BAC pro en Électronique, Électrotechnique, Informatique Industrielle et/ou Électricité, ainsi que du permis B, envoyez votre candidature à l'adresse [email protected] ou postulez directement à l'annonce via ce lien.

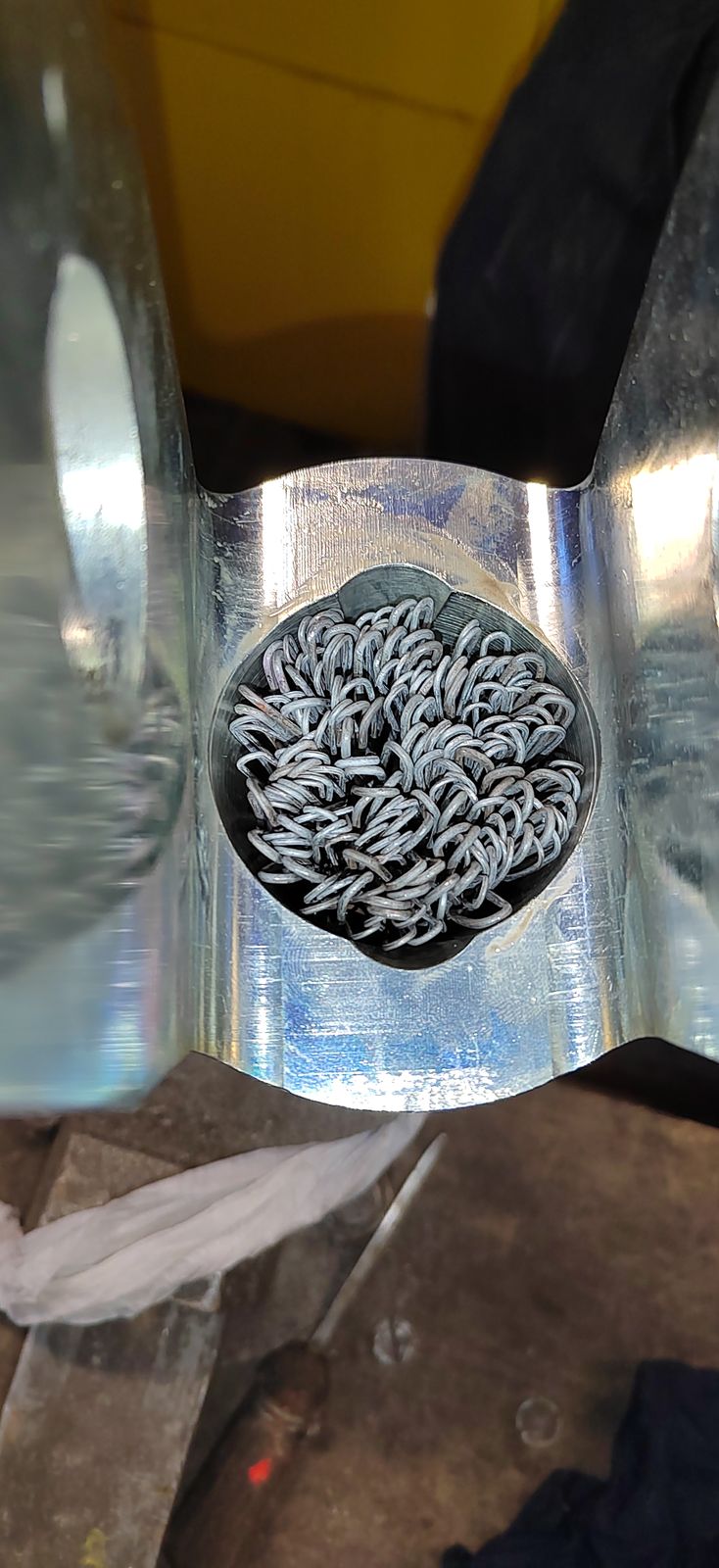

En décembre dernier, nos ascensoristes ont remplacé le culot de la première cabine du funiculaire de Montmartre.

Quel culot ?!

Le culot est une pièce située au bout du câble de traction qui s'insère dans une douille et permet de faire la liaison entre le câble et la cabine. Ayant atteint 8 ans de durée de vie, le culot de la première cabine avait bien mérité sa retraite !

Culot à l'extrémité du câble (à droite) et douille (à gauche)

Fini le Zinc-Cadmium, place à la résine !

Les mainteneurs ont démonté l'attache câble (culot + douille) après avoir déplacé et mis en sécurité la cabine en partie haute. L’ancienne douille a été remplacée par une nouvelle pièce.

Le culot, quant à lui, a été fabriqué sur place dans une nouvelle matière en résine, car l’ancienne composition en Zinc-Cadmium a été interdite.

Façonnage de la fleur Façonnage de la fleur |

Nettoyage de la fleur |

|

Après 12h de séchage, les mainteneurs ont remonté l'ensemble. La cabine a été remise en service à la suite de plusieurs essais

de montées / descentes et de freinages à pleine vitesse.

Culot de résine après séchage

C'est ainsi qu'a pris fin cette aventure de 2 jours. Le culot de la deuxième cabine du funiculaire, qui va atteindre lui aussi 8 années de durée de vie, sera remplacé en décembre 2024.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez, vous aussi, intervenir sur nos ascenseurs ? Titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B, avec une expérience dans la maintenance des ascenseurs, envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

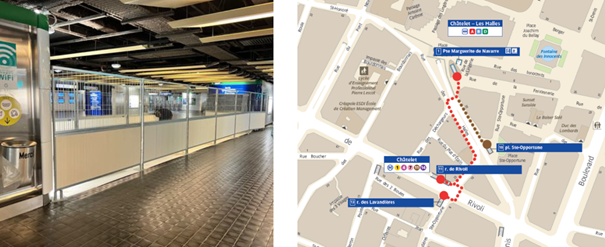

Nos électromécaniciens entreprennent actuellement la rénovation des trottoirs roulants de Châtelet-Les Halles qui permettent d’assurer les correspondances entre les lignes A-B-D du RER et 1-7-11 du métro.

Une opération patrimoniale d’envergure

Une révision complète est à effectuer tous les 10 ans pour assurer les mises en conformité règlementaire. Les opérations réalisées permettent une mise à niveau des équipements dont les objectifs sont les suivants :

- Conserver un haut niveau de sécurité sur le long terme ;

- Assurer durablement la disponibilité du réseau ;

- Et optimiser les coûts du cycle de vie.

Un chantier comme celui-ci est lourd et spécifique. Mis en service en 1977, chaque trottoir mesure 150 mètres de long et possède 771 palettes (marches métalliques permettant d’avancer) d'un total de 14 tonnes. La rénovation de chacun d'eux nécessite le remplacement de :

- 771 palettes ;

- L’arbre de transmission ;

- Le groupe moto-réducteur ;

- La chaîne de transmission ;

- Et un grand nombre d’autres sous-ensembles.

Une maîtrise des flux pour la sécurité des voyageurs

Pendant chaque intervention, un tiers de la largeur du couloir est réduit. Des itinéraires de substitution sont alors proposés pour accompagner la gestion des flux et maitriser la sécurité des voyageurs.

La planification de cette opération a nécessité une importante phase préparatoire depuis 2022 pour tenir compte des évènements festifs majeurs tels que la Coupe du monde de rugby à XV 2023, et les Jeux Olympiques et Paralympiques de Paris 2024. Les travaux du premier trottoir roulant sont terminés, ceux du deuxième se poursuivront jusqu’au printemps. La rénovation du dernier trottoir aura lieu après les Jeux Olympiques et Paralympiques de Paris 2024.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer à la maintenance de nos trottoirs roulants ? Vous êtes titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B ? Envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

Et la lumière fut !

Dans l’objectif de redonner de la lumière à la gare de Chatou-Croissy, nos électromécaniciens ont rénové la signalétique de sa devanture.

Devenue obsolète de par sa conception et son impact environnemental, la signalétique lumineuse a récemment bénéficié d'une réfection majeure. Une alternative devait être trouvée avec du matériel plus moderne et économe en énergie.

Une intervention au crépuscule

C'est l'une de nos équipes de nuit qui a alors réfléchi à diverses solutions pour remplacer la technologie néon fluorescent, puis a opté pour la mise en place d’un ruban LED généralement installé dans les signalétiques lumineuses.

Les mainteneurs se sont rendus sur place pour déposer les lettres et les ramener en atelier. Après les avoir réparées et nettoyées, ils ont collé le ruban LED afin d’obtenir un éclairage homogène à l’intérieur de chaque lettre.

|

Rendu lors de la phase test |

Rendu final |

L’ensemble de l’installation électrique sur place a été rénovée avec le remplacement des câbles et des transformateurs électriques. Les mainteneurs ont ensuite réinstallé les lettres et procédé aux essais qui se sont révélés concluants.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez vous impliquer dans nos ambitions environnementales ?

Titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B, envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

La modélisation des données du bâtiment (BIM) vise à faciliter la vie des professionnels du secteur du bâtiment et des travaux publics en leur permettant de planifier, concevoir, construire et gérer plus efficacement des ouvrages et des infrastructures. Les intervenants à un projet de construction peuvent également tirer parti des outils de réalité augmentée durant les différentes phases du cycle de vie du projet : aide à la décision, réduction des malfaçons, augmentation de la productivité du suivi de chantier en anticipant les erreurs, facilitation de la maintenance du bâtiment...

Le BIM (Building Information Modeling pour modélisation des informations d'un bâtiment) associe une maquette numérique à une base de données partagée par les différents acteurs intervenant à un projet de construction. Une telle plateforme logicielle fournit donc une représentation numérique en trois dimensions (3D) d'un bâtiment en cours de construction en y intégrant ses caractéristiques physiques et fonctionnelles. Cet environnement virtuel réunit l'ensemble des informations du projet relatives aux spécifications géométriques et géographiques, à la nature des matériaux, aux caractéristiques des équipements utilisés... Les différents intervenants à la réalisation de l'ouvrage disposent ainsi d'une représentation 3D du projet dès sa conception et au fil de sa construction. La maquette numérique leur permet non seulement de visualiser le projet dans son ensemble mais également zone par zone, selon différents angles, différentes strates... Il est possible de ne faire apparaître sur la maquette 3D que des informations ou des structures spécifiques. Chaque corps de métier (électricité, chauffage, plomberie, réseaux informatiques, etc) peut visualiser uniquement les données et les éléments techniques le concernant. Ce qui permet d'éviter toutes confusions et se concentrer uniquement sur les informations utiles à son intervention.

La maquette numérique permet de virtuellement s'immerger au sein d'un bâtiment, de le visiter et de l'examiner dans ses moindres détails. Les équipes chargées de la maîtrise d’œuvre, de la conception (architecte, bureaux d’études), de la maîtrise d'ouvrage et de la construction peuvent, en déambulant dans le bâtiment vérifier sur une tablette, un PC voire même un smartphone, et en sélectionnant les éléments qui les intéressent, s'assurer que les travaux qui ont été effectués sont conformes à ce qui apparaît sur la représentation virtuelle du projet final.

De la réalité virtuelle à la réalité augmentée

Alors que la réalité virtuelle crée numériquement un univers réel ou imaginaire, la réalité augmentée exploite quant à elle de véritables images d’un bâtiment, d’une machine, d’un appareil, d’une installation ou de tout autre équipement. A ces images prises en temps réel viennent s’ajouter des éléments virtuels : modèles CAO, textes, graphiques, zones colorées, éléments de signalisation, etc. Le BIM peut mettre à profit sa maquette numérique pour tirer parti du potentiel des solutions de réalité augmentée. Ces solutions vont superposer des éléments virtuels directement sur l'image prise dans l'environnement réel par la caméra d'une tablette ou d’un smartphone. Elles peuvent faire apparaître selon le choix, le domaine d'intérêt et le métier de l'utilisateur des équipements, des structures ou des matériaux spécifiques dans leur environnement réel. Elles permettent donc de se rendre compte d'un seul coup d’œil de l'état d'avancement d'un chantier, de comparer l'ouvrage réel avec celui du projet virtuel et de relever d'éventuelles erreurs, dérives ou malfaçons.

Dans le contexte du BIM, les outils de réalité augmentée peuvent notamment être exploités dans trois cas de figure : en phase de conception pour l'examen des solutions proposées, en phase de construction pour le suivi de l'avancement de la construction, en phase d'exploitation pour la maintenance du bâtiment et en phase de rénovation.

Principaux cas d'usage de la réalité augmentée :

En phase de conception, les bureaux d'études et les architectes peuvent évaluer de façon immersive la faisabilité, la fonction et l'esthétique de leur choix technique. Le résultat des modifications est facilement identifiable et les options de conception peuvent être évaluées rapidement en les confrontant à leur environnement réel.

En phase de construction, les outils de réalité augmentée permettent aux équipes chargées de la construction de visualiser par exemple où doivent être montés les équipements, où les murs doivent se rejoindre, où les portes doivent être placées, etc. Ils facilitent les opérations de mise en place des gaines de chauffage, de ventilation et de climatisation, les canalisations d'eau et les câblages électriques. Le conducteur de travaux peut également organiser une réunion sur la zone de travail du chantier pour montrer aux ouvriers sur sa tablette quelle est la procédure de réalisation d’une opération spécifique afin qu'elle soit réalisée conformément aux exigences de conception et de sécurité.

En phase d'inspection, les outils de réalité augmentée permettent de comparer visuellement le projet tel qu'il a été conçu et celui tel qu'il a été construit. Des listes de contrôle peuvent être présentées dans leur contexte et filtrées selon la zone inspectée. Des lignes électriques aériennes et souterraines dissimulées peuvent être intégrées et apparaître à l'image. Si l'inspecteur relève un problème, il peut noter dans l'environnement de réalité augmentée son emplacement précis associé à des commentaires ou des photos afin de pouvoir déclencher ultérieurement une action corrective.

Lors de la phase exploitation, les opérateurs de maintenance peuvent profiter sur l'écran d'une tablette ou d'un smartphone de l'affichage combiné d’images réelles et virtuelles. Ils ont également accès aux schémas des équipements et aux instructions de vérification qui les guident dans leurs opérations garantissant ainsi la conformité et l'efficacité de leur intervention de dépannage.

Dans le cadre de travaux de rénovation, les outils de réalité augmentée permettent de visualiser l'emplacement des infrastructures cachées telles que des poutres et autres éléments structurels ainsi que des gaines, des conduits, des câbles, des tuyaux... Ils permettent également à l'exploitant du bâtiment de visualiser les modifications et d'identifier les problèmes dès le début de la phase de planification.

Un lundi matin, les équipes de maintenance s’activent autour d’un chantier de grande envergure : le parvis de la gare RER de Nanterre. Objectif ? remplacer un moteur d’ascenseur au milieu des voyageurs, en plein jour !

Une collaboration bien huilée

Cette intervention qui, de prime abord, peut sembler classique a tout de même donné du fil à retordre à nos équipes. En effet, ce chantier a nécessité de nombreuses démarches administratives, notamment auprès de la Ville de Nanterre afin de permettre à la grue de stationner sur le parvis pendant plusieurs heures, au milieu d’un flux voyageurs important.

C’est donc un véritable travail collaboratif qui s’est créé entre nos mainteneurs, nos chargés d’ingénierie, la ville de Nanterre mais aussi le pôle exploitation du RER A. Ensemble et malgré quelques complications, ils ont pu mener à bien ce projet.

Une notice puisée dans les archives

Une des difficultés d’ordre technique cette fois, a été le re-paramétrage de la vitesse. Effectivement, un moteur d’ascenseur doit fonctionner à une vitesse régulière pour permettre à la cabine de monter et descendre sans créer le moindre risque ou inconfort pour l’usager.

Ce re-paramétrage a nécessité que nos mainteneurs se replongent dans d’anciennes notices fournies par le constructeur. En effet, les pannes de moteur d’ascenseur n’arrivent pas souvent. Il a donc fallu s’appuyer sur les documents disponibles et les connaissances de nos experts car aucun mode opératoire récent n’était disponible !

Tout est bien qui finit bien !

Malgré quelques aléas, nos équipes ont relevé ce défi avec brio, en travaillant main dans la main.

La RATP recrute pour la maintenance de ses équipements !

Vous voulez intervenir sur nos ascenseurs et autres équipements ? Vous êtes titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique avec mention ascensoriste et du permis B ? Envoyez-nous votre candidature à l’adresse [email protected]

M

bonjour salut tous